數(shù)字車間

生產(chǎn)現(xiàn)場信息反饋不及時、不準(zhǔn)確,無法實時了解設(shè)備狀態(tài)、生產(chǎn)進度、產(chǎn)品質(zhì)量、物料消耗等車間現(xiàn)場信息;

現(xiàn)場經(jīng)常出現(xiàn)看錯圖紙和工藝文件;

計劃安排全憑“拍腦袋”,沒有數(shù)據(jù)依據(jù);

數(shù)控設(shè)備的NC程序無序管理,加工時經(jīng)常調(diào)錯程序,大量占用機床加工時間。

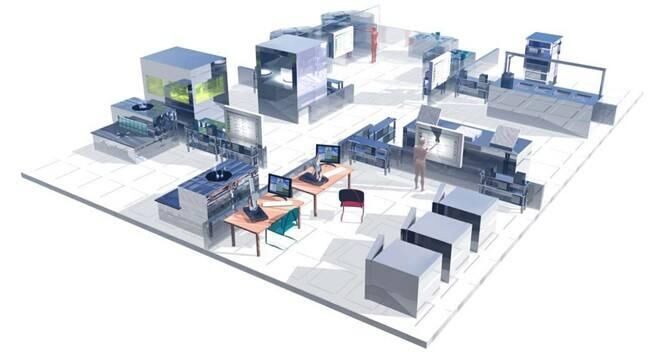

CAXA數(shù)字車間方案是針對離散制造型企業(yè)提供的智能制造方案,在產(chǎn)線和設(shè)備層實現(xiàn)設(shè)備的物聯(lián),實現(xiàn)設(shè)備的聯(lián)網(wǎng)、通訊、信息采集與推送。在生產(chǎn)過程中,承接產(chǎn)品數(shù)據(jù)、制造過程數(shù)據(jù)及生產(chǎn)計劃,實現(xiàn)車間排產(chǎn)、生產(chǎn)派工、進度跟蹤、質(zhì)量管理,并根據(jù)生產(chǎn)過程管控數(shù)據(jù)進行分析決策與過程優(yōu)化。提高生產(chǎn)過程管理的可控性、信息的透明化、實時監(jiān)控生產(chǎn)過程和產(chǎn)品質(zhì)量,提高設(shè)備利用率,減少故障和停機時間,降低設(shè)備使用成本,節(jié)省統(tǒng)計生產(chǎn)數(shù)據(jù)的時間,提高處理問題的效率。

CAXA數(shù)字車間方案支持當(dāng)前市場上所有主流數(shù)控系統(tǒng)的數(shù)控程序,可自動傳輸設(shè)備狀態(tài)和數(shù)據(jù)自動采集;通過多種方式自動計算設(shè)備綜合運行效率,統(tǒng)計報警信息;并可與現(xiàn)場數(shù)據(jù)自動采集相結(jié)合,通過計劃管理,工單管理,質(zhì)量管理實現(xiàn)車間現(xiàn)場的過程管控,現(xiàn)場透明化,工藝無紙化。

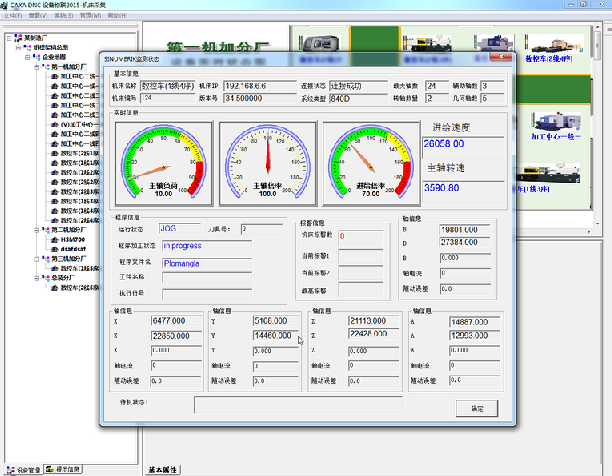

DNC設(shè)備物聯(lián)是對車間生產(chǎn)設(shè)備進行聯(lián)網(wǎng)通訊及管理的解決方案;通過DNC設(shè)備物聯(lián)方案的實施能夠快速實現(xiàn)各類數(shù)控設(shè)備和傳統(tǒng)設(shè)備的聯(lián)網(wǎng)通訊,并及時反饋設(shè)備狀態(tài)、作業(yè)進度及質(zhì)量問題等信息,提高生產(chǎn)自動化水平以及關(guān)鍵設(shè)備的綜合利用率;是智能制造的基礎(chǔ);包括機床網(wǎng)絡(luò)、機床通訊、代碼管理、機床采集、統(tǒng)計分析等模塊,以及配套硬件等。

設(shè)備聯(lián)網(wǎng)支持工業(yè)以太網(wǎng)和光網(wǎng)絡(luò)連接,實現(xiàn)長距離傳輸,抗電磁、雷電干擾,大帶寬同時支持?jǐn)?shù)據(jù)、視頻、語音傳輸。機床通訊支持使用串口/網(wǎng)卡混合通信模式來解決數(shù)控設(shè)備基礎(chǔ)聯(lián)網(wǎng)問題,并將離散的設(shè)備聯(lián)成網(wǎng)絡(luò),實現(xiàn)代碼及機床參數(shù)等傳輸,支持各種聯(lián)網(wǎng)協(xié)議,以及市場上各種數(shù)控系統(tǒng)接入。

設(shè)備信息采集支持多種數(shù)據(jù)采集方式:開關(guān)機/加工狀態(tài)/主軸功率/程序號/軸坐標(biāo)/各種倍率/進給速度/主軸轉(zhuǎn)速…;實時監(jiān)控和采集功能,實時刷新性能達(dá)到毫秒級;大數(shù)據(jù)的實時存儲能力:對采集數(shù)據(jù)的優(yōu)化和壓縮;分布式數(shù)據(jù)存儲技術(shù)。

數(shù)據(jù)處理和統(tǒng)計分析(可視化),實時監(jiān)控所有生產(chǎn)設(shè)備狀態(tài);設(shè)備數(shù)據(jù)分析:利用率、生產(chǎn)績效、故障、主軸負(fù)荷參數(shù)等;通過電子地圖與企業(yè)的實際組織結(jié)構(gòu)和車間設(shè)備布局相同,設(shè)備用三色燈方式實時展示現(xiàn)場設(shè)備的運行狀態(tài),顯示設(shè)備運行的詳細(xì)信息,可以遠(yuǎn)程看到設(shè)備當(dāng)前的主軸負(fù)荷,主軸轉(zhuǎn)速,正在加工程序等詳細(xì)信息,甚至機床運動的坐標(biāo)我們也可以獲得。

針對離散型企業(yè),MES制造過程管理系統(tǒng)在車間層面接收ERP的生產(chǎn)任務(wù),結(jié)合PDM系統(tǒng)BOM數(shù)據(jù)和工藝數(shù)據(jù),完成在車間的生產(chǎn)過程管理,充分利用信息系統(tǒng)的遠(yuǎn)程數(shù)據(jù)反饋能力與數(shù)據(jù)集中管理能力,便于對各種事件管理過程進行監(jiān)控,提高生產(chǎn)過程管理的可控性、降低信息不對稱帶來的風(fēng)險,不斷優(yōu)化公司治理結(jié)構(gòu);實時監(jiān)控生產(chǎn)過程和產(chǎn)品質(zhì)量,獲得設(shè)備利用率,減少故障和停機時間,降低使用成本,節(jié)省統(tǒng)計生產(chǎn)數(shù)據(jù)的時間,提高處理問題的效率。

MES制造過程管理主要包括作業(yè)計劃,現(xiàn)場管理,質(zhì)檢管理,決策分析,決策分析基礎(chǔ)數(shù)據(jù)管理五部分內(nèi)容。

作業(yè)計劃,從ERP中接收到的生產(chǎn)計劃根據(jù)BOM信息、工藝路線和計劃完成時間自動生成作業(yè)計劃,并且將計劃以甘特圖形式展現(xiàn),生成的計劃可以通過手工方式調(diào)整。

現(xiàn)場管理,現(xiàn)場操作工登錄能夠看到自己的生產(chǎn)任務(wù),根據(jù)任務(wù)的需要完成的時間申請配料,配料管理員根據(jù)物料的到貨情況完成審批,當(dāng)物料具體到達(dá)現(xiàn)場,現(xiàn)場操作工確認(rèn)到貨。開始生產(chǎn)報工,將每個工序的完成情況匯報到系統(tǒng)中。

質(zhì)檢管理,質(zhì)檢分為首檢,過程檢,終檢三部分內(nèi)容,首檢由操作工完成,檢驗員確認(rèn),過程檢由班組長完成,按照檢驗規(guī)則如果過到時沒有過程檢驗,系統(tǒng)會提示需要過程檢驗了,終檢有檢驗科長完成,當(dāng)現(xiàn)場生產(chǎn)完成后,由檢驗科長完成產(chǎn)品終檢。

決策分析,可以將現(xiàn)場的生產(chǎn)情況通過綜合看板,質(zhì)量看板,進度看板,設(shè)備綜合看板,配料看板和三個區(qū)域看板,合計八個看板實時展示現(xiàn)場情況。系統(tǒng)可以通過質(zhì)量原因分析和生產(chǎn)進度跟蹤分析產(chǎn)品質(zhì)量原因和生產(chǎn)進度情況。

基礎(chǔ)數(shù)據(jù)管理,支持直接從EXCEL中讀入BOM信息和工藝路線,針對不同企業(yè)情況可定制從PDM系統(tǒng)和CAPP系統(tǒng)中讀取BOM信息和工藝路線。

歡迎撥打服務(wù)咨詢電話

010-62490300、62490533、62490515

您可通過在線客服,獲得技術(shù)幫助和服務(wù)咨詢

您可以免費下載試用我們的軟件產(chǎn)品。

您的一些疑問,可以在常見問題中得到解答。